WEBAC 4110 Dwuskładnikowa, iniekcyjna żywica epoksydowa

do napraw konstrukcyjnych; lepkość 360 mPas Zank CE; od +9 C

WEBAC 4120P Dwuskładnikowa, iniekcyjna żywica epoksydowa

do napraw konstrukcyjnych; lepkość 200 mPas Znak CE ; obciążalna dynamicznie, siłownie wiatrowe ;od +5 C

WEBAC 4130 Dwuskładnikowa, iniekcyjna żywica epoksydowa

do napraw konstrukcyjnych; lepkość 700 mPas Znak CE ; obciążalna dynamicznie, do podłoży mokrych i zaolejonych siłownie wiatrowe ;od +5 C

WEBAC 4170 Dwuskładnikowa, iniekcyjna żywica epoksydowa

do iniekcji mokrych zarysowań; niska lepkość 95 mPas Znak CE; od +8 C

WEBAC 4170T Dwuskładnikowa, żywica epoksydowa do iniekcji

do iniekcji mokrych zarysowań; lepkość 110 mPas Znak CE; do niskich temperatur od +5 C

WEBAC B40 Katalizator do żywic epoksydowych

W-4110, W-4120P, W4170, W4180N ( od 1 do 5 %)

Żywica epoksydowa: żywica iniekcyjna do połączeń siłowych (przenoszących naprężenia)

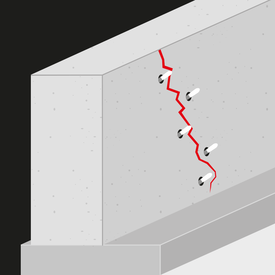

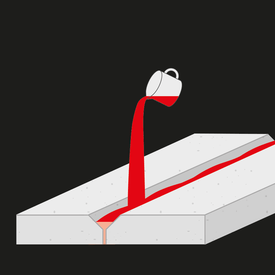

Epoksydowe żywice iniekcyjne, zarówno te o niskiej jak i wysokiej lepkości umożliwiają uzyskiwanie połączeń siłowych. Dzięki wysokiej przyczepności, dobrych parametrach wytrzymałościowych można nimi trwale naprawić nawet najdrobniejsze rysy i siatki pajęczynowatych zarysowań w betonie i elementach murowanych.

Żywica epoksydowa iniekcyjna WEBAC posiadają dobrą wzajemną tolerancję z betonem, stalą, zaprawami foliami, otulinami kabli, oraz innymi środkami iniekcyjnymi. Wyjątek: żywica WEBAC 4180N nie ma dobrej wzajemnej tolerancji z foliami. Żywica epoksydowa iniekcyjna WEBAC są szczególnie odporne na występujące powszechnie szkodliwe dla budownictwa sole, ługi oraz kwasy.

Inwentaryzacja przed iniekcją:

Przy naprawie rys dodatkowo zwracać uwagę na:

Z tego wynika

Przy iniekcji elementów murowanych w płaszczyźnie iniekcji należy usunąć niezwięzłe elementy tynku oraz cementem szybkowiążącym przesklepić porowate spoiny i ubytki z strukturze muru. Rysy i pustki, które będą wypełniane muszą być oczyszczone z brudu, olei, tłuszczów lub innych środków osłabiających przyleganie. Należy oczyścić brzegi rys. Jeśli iniekcja następuje przez iniektory przyklejane, szpachlówkę używaną do przyklejania iniektorów można wykorzystać również do przesklepienia rys. Powierzchnię obszarów do przesklepienia należy tak przygotować, żeby uzyskać wystarczające przyleganie materiału wykorzystywanego do przesklepienia (>1,5 N/mm2).

Przerabianie iniekcyjnych żywic epoksydowych WEBAC

Iniekcja następuje ciśnieniem dopasowanym do stanu technicznego budowli. W pierwszej kolejności wypełnia się najniżej położone rysy. Przy rysach poziomych, żeby zapobiec ich zapowietrzeniu, iniekcja następuje z jednej strony. Przy iniekcji ostatnich iniektorów należy kontrolować wypływ materiału z pozostawionego miejsca odpowietrzenia. Jeszcze w fazie płynnej materiału (ok 30 min. po upłynięciu czasu przerabiania materiału), należy przeprowadzić iniekcję wtórną (doiniektowanie). Ważne przy przerabianiu żywic epoksydowych: Temperatura materiału i elementu budowlanego mają wpływ na szybkośc reakcji. Wyższe temperatury przyspieszają a niższe opóźniają reakcję. Iniektować tylko czystą żywicę, bez pozostałości środków czyszczących lub innych obcych materiałów.

Przerabianie pompą 1-komponentową

Poprzez ciepło własne (wytwarzane podczas pracy) pompy, może dojść do skrócenia się czasu przerabiania materiału. Jak tylko dojdzie do wzrostu temperatury materiału, należy go niezwłocznie wtłoczyć lub usunąć z zasobnika.

Żywica epoksydowa: Prace końcowe